Keramischer 3D Druck

Bei unserem 3D-Druckservice setzen wir auf 3D-Druckverfahren mittels Stereolithografie von Admatec. Damit lassen sich komplexe Geometrien aus Keramik wirtschaftlich gut darstellen.

3D Druck Verfahren

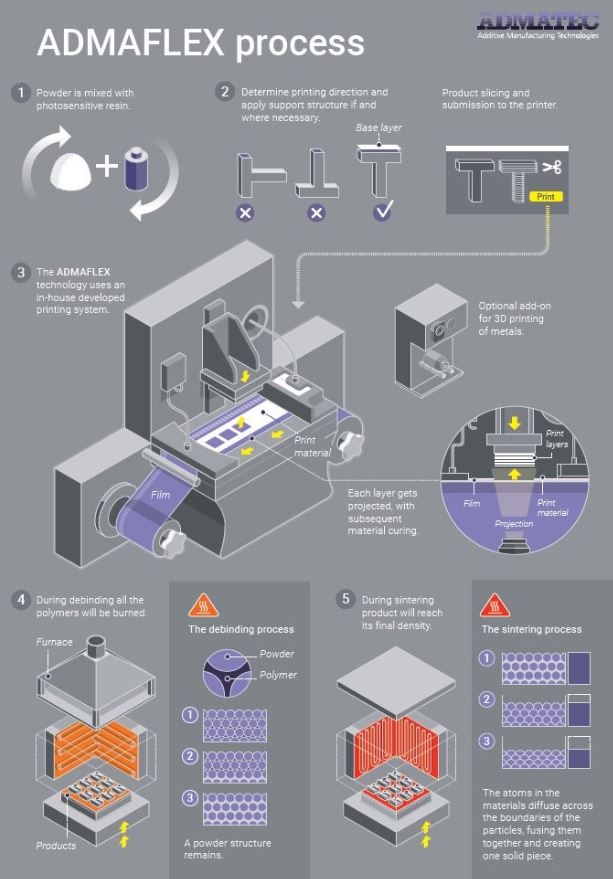

Als Ausgangsstoff verwenden wir eine Suspensionsflüssigkeit bestehend aus einem lichtempfindlichen Harz und dem Keramikpulver. Wie auch bei mittlerweile gängigem Kunststoff 3D-Druck wird eine UV-Lichtquelle in Form von DLP (Digital Light Processing) dazu genutzt, um das Harz punktuell auszuhärten. Schicht für Schicht entsteht so der Grünling wie er im Fachjargon bezeichnet wird. Zu diesem Zeitpunkt ist das 3D-gedruckte Bauteil ein Komposit, bei dem die Keramikpartikel in einem durchs Licht ausgehärtetem Kunststoff eingebettet sind.

Erst bei der nachgeschalteten thermischen Behandlung wird aus dem Komposit ein dichter keramischer Werkstoff. Dazu wird im ersten Schritt der Kunststoff durch langsames Aufheizen herausgebrannt und anschließend bei über 1600 °C gesintert. Erst danach erhält das Bauteil die finalen Eigenschaften der Hochleistungskeramik.

Merkmale und Vorteile

- Geometriefreiheit und feine Strukturen dank Stereolithografie

- Hochreine Werkstoffe Aluminiumoxid 99,9 % und Zirkonoxid

- Auflösung X, Y: 40 µm effektiv

- Auflösung Z bedingt durch Schichtdicke 15-40 µm

- dichte Teile – keine offene Porosität, 99,4 % TD

- mech. Festigkeit fast wie bei gepressten oder gefrästen Teilen

- Oberflächengüte von Ra = 0,6 – 1,2 µm, ohne Nachbearbeitung, mit Nachbehandlung noch deutlich besser

- Wiederholgenauigkeit

- Wandstärken zwischen 0,3 und 10 mm möglich

- wirtschaftlich skalierbarer Prozess -> nicht nur für Prototyping und akademischen Bereich geeignet

Technische Herausforderungen im Keramik 3D-Druck

Keramikgerechte Konstruktion

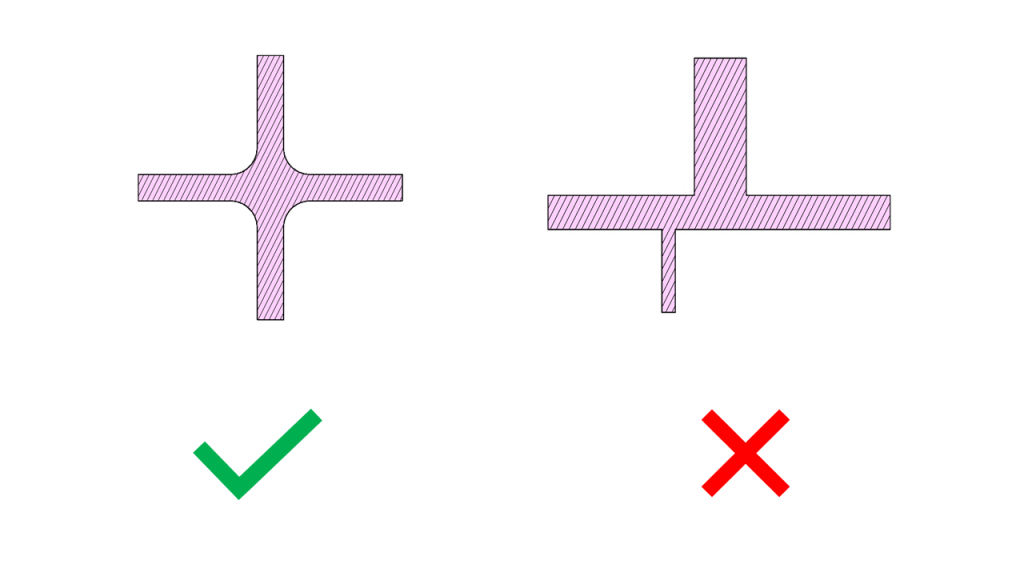

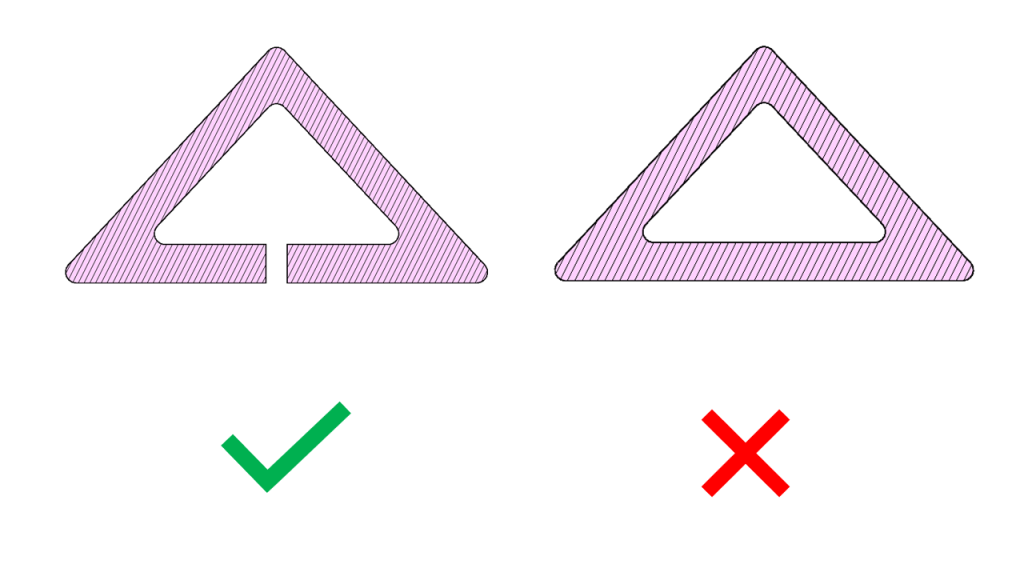

Keramik unterscheidet sich von den anderen Werkstoffen durch den nachgeschalteten Sinterprozess bei der Herstellung. Beim Sintern erhält das Keramikbauteil die finalen Eigenschaften und schwindet dabei bis zu 30 %. Keramikgerechte Konstruktion sorgt dafür, dass beim Sintern die auftretenden intrinsischen Spannungen reduziert werden, sich gleichmäßig verteilen oder z. B. durch Symmetrie des Bauteils gegenseitig aufheben.

Ein kleiner Ausschnitt solcher Regeln wäre:

- große Querschnittssprünge vermeiden (Spannungsreduktion)

- Querschnittssprünge mit Radien abrunden (Spannungsverteilung)

- Symmetrie (Spannungskompensation)

3D-Druck gerechte Konstruktion

Unsere 3D-Druck Technologie mittels Stereolithografie bietet einen immensen Freiraum bei der geometrischen Gestaltung der Bauteile.

Dabei gilt grundlegend zu beachten:

- maximale Abmessungen: 74 x 41 x 80 mm

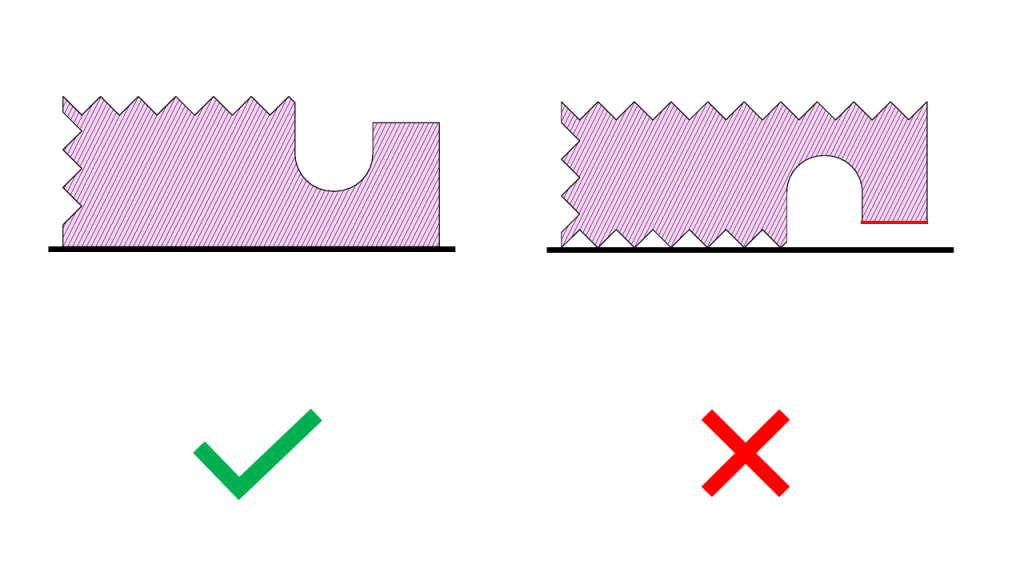

- idealerweise eine flache Ausgangsfläche, diese dient als Ausgangsfläche für das Schicht für Schicht entstehende Bauteil.

- Wandstärken sollten zwischen 0,3 und 10 mm liegen

- Freie Überhänge vermeiden, denn dort muss das Teil beim Drucken durch Supportstrukturen gestützt werden. Diese werden vor dem Sintern entfernt und rauen die Oberfläche etwas auf

Post-Prozess gerechte Konstruktion

Nach dem 3D-Drucken müssen die Bauteile von der Suspensionsflüssigkeit gereinigt werden.

Dabei empfiehlt es sich:

- den Querschnitt von Kanälen und Bohrungen nicht kleiner als 0,5-1 mm zu halten

- alle Strukturen müssen von außen zugänglich sein, d. h. keine eingeschlossenen Hohlräume